Sur les huit dernières années, Edward du Val et son père Henry sont passés des grandes cultures de vente à un système tourné vers la production énergétique. Le deux premiers méthaniseurs ont débarqué en 2011 sur cette exploitation anglaise de 405 ha. Fin 2012, l’installation tournait à 500 kW par heure avec 230 m³ de biogaz valorisés par cogénération.

Diversification

Un an plus tard, l’entreprise a réévalué sa stratégie afin d’améliorer sa rentabilité, et a décidé de s’orienter, en complément de la cogénération, vers l’injection de biométhane dans le réseau, débloquant de nouvelles aides et viabilisant la production sur le long terme.

Henry (g) et Edward (d) du Val ont lancé la construction de deux premiers biodigesteurs en 2011.

Deux autres méthaniseurs et une seconde unité de cogénération ont été mis en place. La production totale d’électricité est de 1 100 kW par heure avec 505 m³ de biogaz. Parallèlement, 2 200 m³ de biogaz sont traités. Après séparation du CO2, ce sont 1 200 m³ de biométhane qui partent alimenter le réseau national.

L’efficacité du système est essentielle pour pérenniser la vente d’énergie.

Edward du Val

En 2016, dans un souci d’économie circulaire et de durabilité, la famille a construit une unité de captage et de liquéfaction du CO2, capable de convertir le gaz carbonique résiduel en un produit de qualité alimentaire destiné à l’industrie (boissons gazeuses).

Aujourd’hui, l’investissement de 25 millions de livres sterling (28 millions d’euros) donne un retour de 12 %, et les Du Val sont en bonne voie pour atteindre l’objectif fixé d’un bilan carbone négatif. La production d’énergie verte de l’exploitation suffit à alimenter 8 500 foyers en gaz et à couvrir ses propres besoins en énergie électrique.

Des données exactes

La durabilité de la production conditionne le tarif de rachat de l’énergie par l’État, détaille Edward du Val. « L’efficacité [du système] est essentielle pour pérenniser la vente d’énergie et sécuriser la marge. Mais nous devons également fournir des données trimestrielles pour l’évaluation de notre durabilité, et nous sommes soumis à un audit annuel sur l’ensemble de l’exploitation, y compris les 40 fermes qui cultivent pour nous sous contrat dans un rayon de 30 miles ! (48 km) »

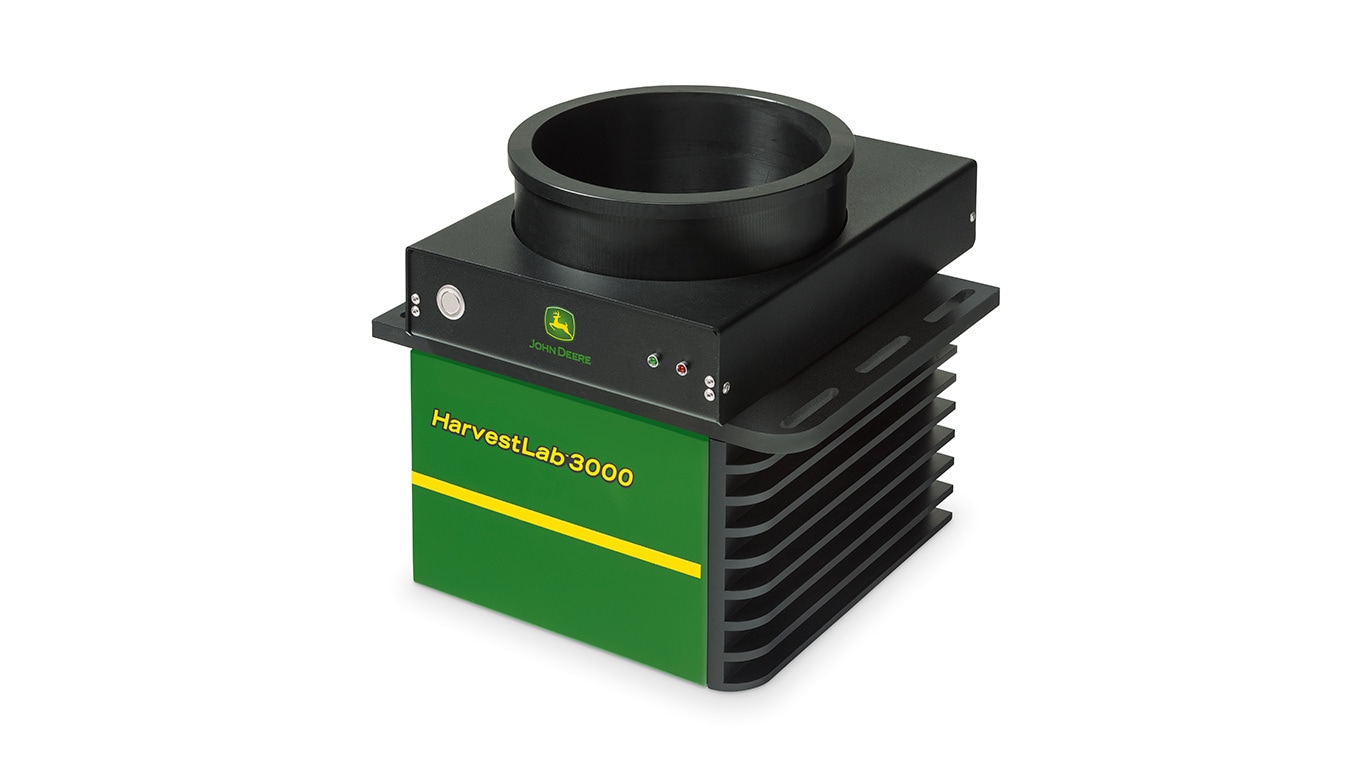

Des données précises sont donc primordiales, et c’est là que la technologie proche infrarouge (NIR) du capteur HarvestLab 3000 entre en jeu. « Nous sommes très amateurs de technologie, et nous pensions que ce capteur pourrait améliorer le travail de terrain et répondre aux exigences de durabilité et de traçabilité », ajoute-t-il. Gestion des cultures, méthanisation, logistique… « C’est un outil d’aide à la décision de plus en plus important pour l’exploitation. »

Pré-récolte

Les méthaniseurs avalent quelque 3 642 ha de cultures par an, réparties à parts égales entre des variétés de maïs et de seigle à haut rendement. Le rendement en biogaz visé est de 250 m³ par tonne de végétal. La teneur en matière sèche (MS) est un élément clé lors de la méthanisation. Edward du Val récolte maïs et seigle à respectivement 32-42 % et 36-46 % de MS.

Une récolte trop tardive ou trop précoce est lourde de conséquence pour le rendement en biogaz. « À partir du moment où le taux de MS dépasse les 44-46 %, la culture s’enrichit en lignine, ce qui allonge la durée de méthanisation. Dans ces conditions, la récolte ne génère pas son potentiel de biogaz sur les 150 jours de rétention. » De même, trop d’humidité affecte lourdement le potentiel.

Lors de la récolte, le capteur HarvestLab est monté sur la goulotte de l’ensileuse.

Une mesure fine du taux de MS est donc essentiel en pré-récolte. « En fonction de la météo, les cultures peuvent arriver rapidement à maturation en juillet, avec une augmentation du taux de 0,5 % par jour pour le seigle et d’environ 1 % par semaine pour le maïs. »

Nous sommes en mesure de déterminer quelles parcelles devront être ensilées en priorité

Edward du Val

Edward du Val utilise le capteur HarvestLab directement dans le champ, avec une batterie de 12V et un ordinateur portable à l’arrière du camion. « Nous échantillonnons la culture sur place et nous obtenons un taux de MS en quelques minutes » décrit-t-il. « Nous sommes ainsi en mesure de déterminer quelles parcelles devront être ensilées en priorité et d’ajuster la logistique en conséquence. C’est un gain de temps, de carburant et de main-d’œuvre. Nous avons aussi un prévisionnel de la disponibilité des cultures pour les digesteurs, tout en disposant de registres précis pour les audits. »

Récolte

Lors de la récolte, le capteur NIR fournit un retour d’information en temps réel sur le rendement et livre ainsi, en plus de la documentation règlementaire, des informations utiles pour le pilotage des cultures. « Les exploitations font pousser les plantes, mais nous prenons en charge la récolte et nous stockons sur place en silos ag-bag. »

Le capteur est monté sur l’ensileuse, guidée avec une précision RTK, et l’opérateur peut immédiatement visualiser les rendements et la composition du flux de récolte, comme le MS et les nutriments. Tout est documenté en direct – un moyen de rationaliser par la suite le processus de facturation, de même que la gestion des cultures.

La teneur en matière sèche est analysée directement au champ.

Lorsque la récolte arrive sur le site de méthanisation, Edward du Val utilise le capteur proche infrarouge sur le pont-bascule pour mesurer à nouveau les paramètres de MS et de nutriments. « Par rapport à une mesure de la matière sèche dans un four, qui dure environ 35 minutes, cela nous fournit une référence rapide lorsque beaucoup de camions arrivent en même temps. »

Épandage

Toujours dans un objectif d’économie circulaire, la phase solide du digestat est épandue ou vendue comme paillage de jardin. Le digestat liquide est réutilisé dans l’installation afin d’économiser l’eau, ou valorisé comme engrais liquide riche en nutriments pour la prochaine culture.

Edward du Val utilise le capteur sur la cuve de l’épandeur pour une lecture en continu de des éléments NPK disponibles dans le digestat. Dans la cabine du tracteur, les objectifs pour les trois nutriments et les taux limites sont paramétrés. Sur la base de ces réglages, le HarvestLab communique avec le système de guidage et ajuste la vitesse de travail. En cas de digestat moins homogène dans la cuve, le système freine ou accélère le tracteur, pour une répartition précise et régulière des nutriments sur l’ensemble du champ. « Par rapport à une conduite ″à l’aveuglette″ à vitesse constante, la différence est énorme. »

Un HarvestLab pour répondre à trois objectifs :

- Pré-récolte : Unité à la fois mobile et stationnaire pour le contrôle de la teneur en matière sèche du fourrage (MS).

- Récolte : Comme capteur sur l’ensileuse pour mesurer le taux de matière sèche et d’autres valeurs.

- Fertilisation : Mesure de la teneur en nutriments du digestat liquide lorsqu’il est épandu sur les cultures.