Pour beaucoup de clients, l’ensileuse est un produit de prestige – puissante, sophistiquée, et configurée dans les moindres détails. L’usine de Zweibrücken est la seule au monde, au sein du groupe John Deere, à fabriquer ces machines. Tout commence par des soudures minutieuses, et se poursuit jusqu’à l’assemblage complet d’une machine prête à avaler les hectares.

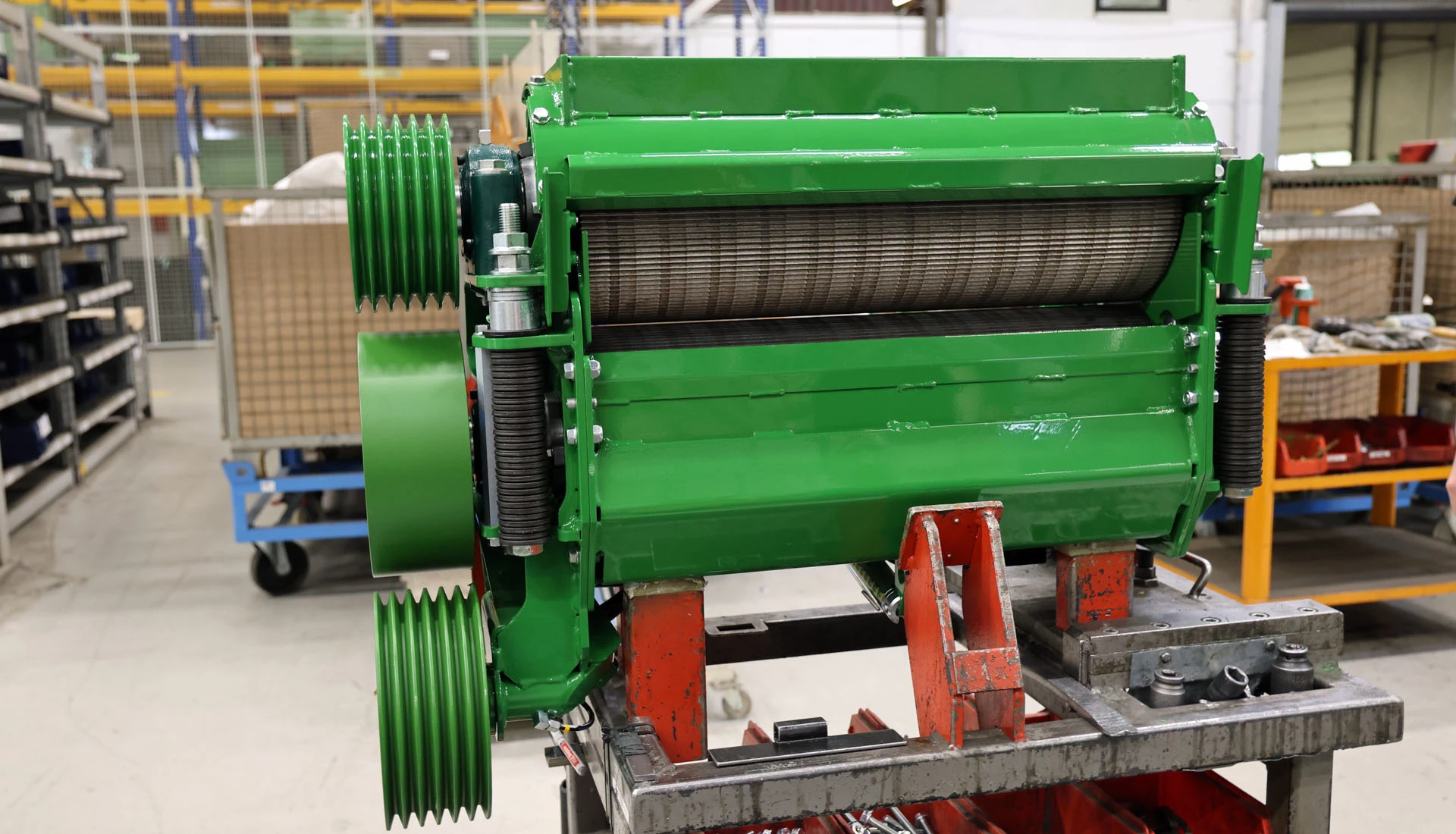

Le rotor de hachage est prémonté

Le cœur de l’ensileuse, c’est le rotor de hachage, intégré dans le module appelé groupe hacheur. Pesant environ 550 kilos, il peut comporter jusqu’à 64 couteaux, et affiche une vitesse de rotation pouvant aller jusqu’à 1 350 tours minute. Ce composant massif est soudé et équilibré avec la plus grande précision dans un hall de prémontage, une opération qui repose sur un savoir-faire industriel propre au site.

Système de refroidissement

Un espace de montage est réservé à la préparation du module de refroidissement. Haut de plus de deux mètres, ce bloc est essentiel pour dissiper la chaleur générée lors des récoltes et garantir l’arrivée d’air propre et frais au moteur. Les modules sont prémontés selon les spécifications de chaque commande, puis installés au millimètre près sur la machine.

Le moteur entre en scène

L’ensileuse embarque le moteur le plus puissant actuellement installé par John Deere, un modèle Liebherr. Celui-ci ne propulse pas seulement le véhicule : il fournit aussi l’énergie nécessaire pour traiter l’énorme quantité de matière végétale qui traverse le groupe hacheur. Le montage du moteur requiert une précision absolue – car sur le terrain, la puissance n’a de valeur que si elle est parfaitement contrôlée.

Installation de la cabine

La cabine, préassemblée dans l’usine de Bruchsal, est montée à Zweibrücken sur un châssis soudé spécialement conçu. Cette opération exige à la fois doigté et assistance technique à l’aide d’équipements de levage. La cabine est ensuite entièrement câblée, connectée et intégrée au réseau électrique de bord – l’ensileuse commence à prendre forme.

L’éclateur de grains

Autre composant clé : l’éclateur de grains. Il s’assure qu’à la récolte du maïs, chaque grain soit éclaté afin que ses nutriments soient mieux assimilés par les animaux. Deux rouleaux crantés tournent à des vitesses différentielles ; le flux de matière est comprimé dans un interstice de quelques millimètres. Un réglage précis est indispensable pour tirer le meilleur parti de l’énergie du maïs.

Le poste de remplissage

Adapté à la configuration spécifique de chaque machine, le remplissage s’effectue de façon automatisée. Différents fluides et huiles sont injectés selon un dosage précis. Le système détecte lui-même la quantité exacte d’huile, de fluide hydraulique ou de liquide de refroidissement nécessaire.

Le « mariage »

Moment central du montage, c’est ici que le groupe hacheur est assemblé avec les autres modules principaux – notamment le châssis principal et les composants de transmission. Cette étape-clé, surnommée « mariage » dans les ateliers, marque la transformation de composants séparés en un machine complête.

Phase d’activation

La machine entre ensuite en phase de contrôle fonctionnel, dans une cellule d’essai isolée. Tous les systèmes sont activés, les pressions vérifiées, et les premières calibrations sont effectuées. L’attention se porte particulièrement sur les circuits hydrauliques, où la moindre variation peut affecter la performance ou la sécurité.

Assemblage final et contrôle qualité

Vient ensuite l’installation des caméras, des rétroviseurs, des autocollants de grande taille, suivie d’un test fonctionnel complet. La validation finale est assurée par des spécialistes chevronnés, capables d’identifier le moindre écart par rapport aux exigences de qualité. Chaque machine est testée en conditions réelles pendant 45 minutes sur la piste d’essai interne.

Prête pour la récolte

À l’autre bout de ce processus : une ensileuse capable de remplir une remorque en seulement deux minutes – ajustée avec précision, équipée selon les besoins du client et calibrée pour des performances optimales au champ. Une prouesse technologique, fruit du savoir-faire de l’usine de Zweibrücken.