Pas moins de 20 000 pièces : c’est la réalité technique derrière chaque moissonneuse-batteuse John Deere. Véritable concentré d’ingénierie, celle-ci doit fonctionner dans des conditions d’utilisation variées, partout sur la planète.

Chaque jour, dans le hall de montage final de l’usine de Zweibrücken (Allemagne), des matériels parfaitement adaptées aux besoins des clients sortent des lignes. Comment une telle machine prend-elle forme, étape après étape ?

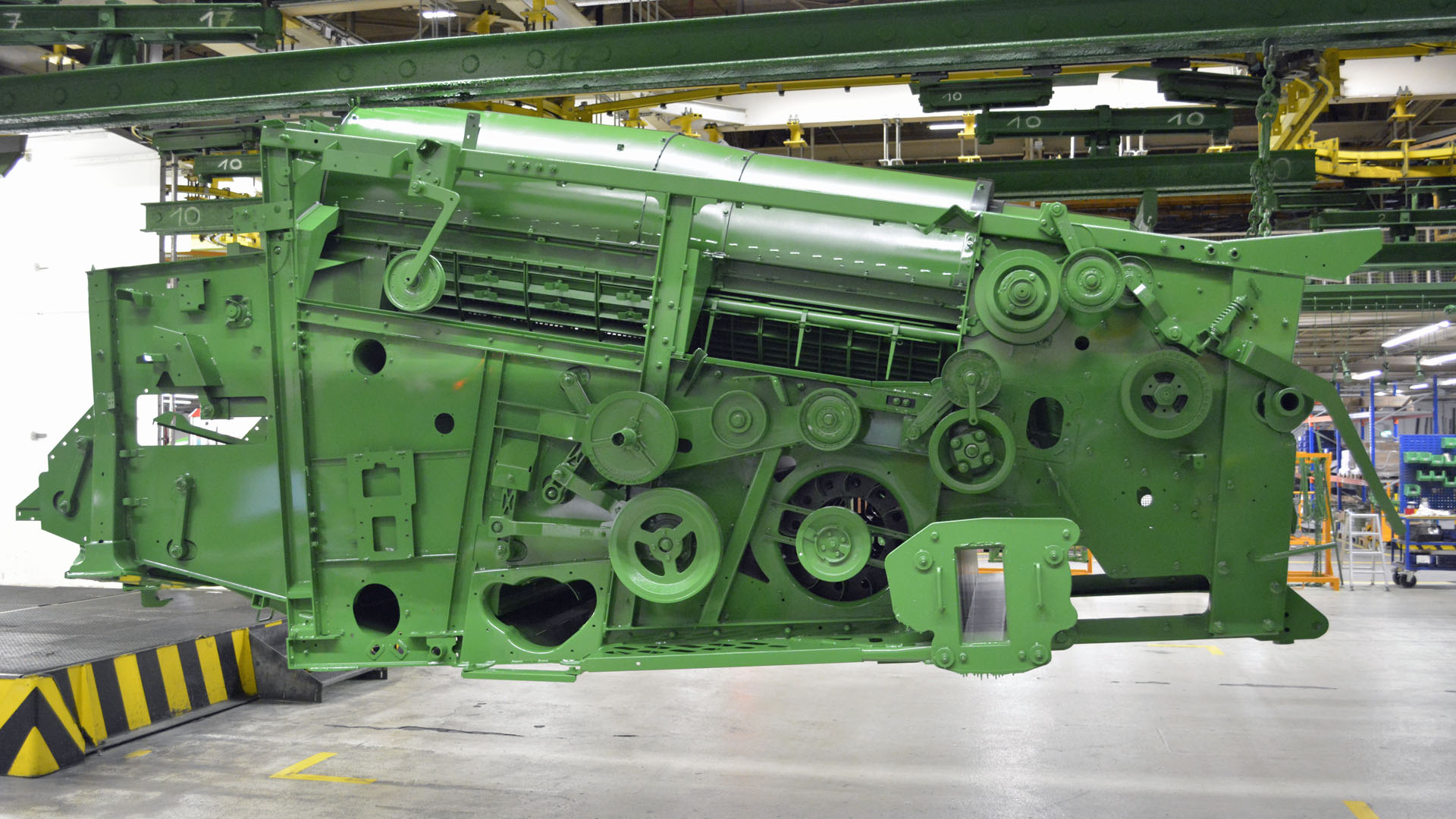

Étape 1 : Le châssis entre en scène

Tout commence par un châssis massif soudé – le « body », dans le jargon de l’usine. C’est lors de cette étape que les essieux sont montés, les parois latérales soudées et les premiers composants intégrés. Chaque machine débute sur cette même base, avant de suivre une évolution propre à sa configuration.

Étape 2 : le mariage

Dans le hall Est, deux lignes de montage convergent. Sur l’une d’elle, le châssis, sur l’autre la trémie à grain. Dans une séquence parfaitement orchestrée, les deux éléments se rejoignent et sont solidement assemblés : c’est le « mariage ». C’est lors de cette étape que la machine acquiert son profil définitif.

Étape 3 : Vers la chaîne d’assemblage principale

La structure ainsi constituée est placée sur des véhicules de transport (dollys). Ces plateformes guident la machine, poste après poste, à travers le hall de montage. À chaque station, de nouveaux sous-ensembles préparés en amont rejoignent la chaîne d’assemblage principale via différents tapis d’alimentation. Si chaque séquence est planifiée à la minute, une certaine flexibilité reste indispensable : chaque machine possède sa configuration propre.

Étape 4 : installation de la cabine

Préassemblée à l’usine John Deere de Bruchsal, la cabine conducteur est installée sur le châssis à l’aide de dispositifs de levage spécifiques. Elle constitue à la fois le poste de travail et la centrale technologique de la machine : écrans, commandes et systèmes de caméras y sont entièrement intégrés. Selon les versions, l’aménagement varie fortement, allant de la configuration de base à la cabine Premium entièrement automatisée.

Étape 5 : installation du moteur

Le moteur, fourni par l’usine de Waterloo (États-Unis) ou de Saran (France), est choisi en fonction du modèle et de la commande. Ces groupes motopropulseurs puissants ne se contentent pas d’entraîner la batteuse : ils alimentent les circuits hydrauliques et actionnent divers organes de la machine. La précision de montage est cruciale pour que la moissonneuse puisse travailler à plein régime.

Étape 6 : montage du convoyeur

Le convoyeur assure la liaison entre la machine et la barre de coupe. Sa fixation au châssis doit être d’une exactitude absolue, car elle conditionne directement la régularité du flux de matière. Le moindre écart, même infime, peut compromettre le rendement lors de la moisson.

Étape 7 : station de remplissage

À ce poste, tous les fluides de service sont intégrés : huile hydraulique, liquide de refroidissement, lave-glace. Le dosage est automatique et adapté à chaque modèle. Reliés au moniteur de la machine, les systèmes veillent à délivrer la quantité exacte, tandis que des capteurs de dernière génération contrôlent l’opération en temps réel et éliminent tout risque d’erreur.

Étape 8 : la mise en service

La machine prend vie pour la première fois. Les techniciens vérifient les systèmes hydrauliques, l’étanchéité, l’étalonnage et la mobilité de chaque composant mécanique. Cette étape requiert un œil expert, capable de déceler la moindre anomalie. La fiabilité est ici capitale : un défaut, même minime, pourrait entraîner des arrêts coûteux en plein chantier de récolte.

Étape 9 : finalisation

Place aux derniers détails : pose des caméras, habillages plastiques et grands autocollants, appliqués au millimètre et sans bulles. Le soin manuel apporté à ces finitions reflète un savoir-faire de précision. Ces ultimes interventions marquent l’identité visuelle de la machine et incarnent un gage de qualité pour l’utilisateur.

Étape 10 : préparation pour le client

Lorsque les moissonneuses quittent le hall, elle sont prêtes à entrer en action dans des champs du monde entier : configurées sur mesure, fabriquées avec une précision extrême et soumise à des contrôles rigoureux. Pour Jan Braunhardt, chef de montage, ce moment conserve toujours son intensité : « Quand un tel géant se met en mouvement, c’est chaque fois impressionnant. »